2.1 产品结构分析及功能介绍

说起洗发瓶盖, 跟我蛮有缘分的, 我其实主打彩妆包材系列的, 平时很少接触洗发水包材的。

在 2006 年经一位朋友介绍, 接触国外客人, 在朋友恳求下开始第一副洗发瓶盖的制品, 那次做了很成功, 客人一下子下了两种颜色, 每种颜色下了 30 万/PS,

高兴我嘴合不拢。 从那时开始在朋友的宣传下, 大家直呼我‘ 盖帮帮主’ 外号。

生产完, 模具拆开维护时完好无损, 模具就出国了。 每次国外客人过来喝茶我都问他模具使用情况, 客人反应不错。 这不又来下单的, 还要求我一定要采用之前神奇简易的 2 次顶出结构( 后面批量生产总结会聊到, 请大家仔细阅读)。 这次客人下的洗发瓶盖与上次带有小盖折合的结构不同, 如图 2-1 所示由主体和翻盖 2 件零件组合而成, 外发大方,漂亮,是款实用, 耐用的瓶盖。 如图 2-2 所示带有小盖折合来密封的洗发瓶盖, 折合处多次重复使用容易疲劳断开, 有时整瓶洗发水还没用完, 有可能折合处断开。 我个人比较喜欢此款, 相信模具制作调试周期会短些, 能及时结案。

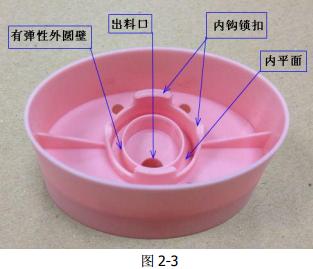

①产品内部结构如图 2-3 所示, 内部结构将决定着与瓶身装配后瓶盖和身的锁紧密封效果。

② 有弹性外圆壁与瓶口内径接处较薄, 且直径和高度应保证装配后能伸进瓶口并能胀紧内

壁, 起到密封作用, 使洗发水不能从瓶盖内部流出;

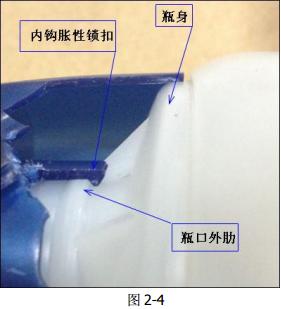

③ 此款洗发水瓶盖是采用内钩胀性锁扣在瓶口外肋上, 洗发水瓶盖的内钩胀性锁扣不宜成

型后脱模, 需做二次脱模结构, 模具型芯上加工比较困难, 如图 2-4 所示;

图 2-4④整体瓶盖分为主体和翻盖, 按下翻盖旋转一定的角度, 打开主体的出料口, 就可以挤压瓶

身流出洗发液。 如图 2-5 所示。

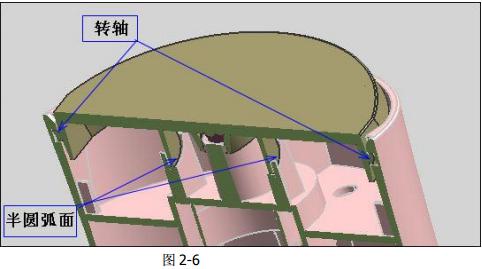

图 2-5⑤如图 2-6 所示由两端转轴实现翻盖旋转, 中间两处半圆弧支撑着。

2.2 产品设计要求

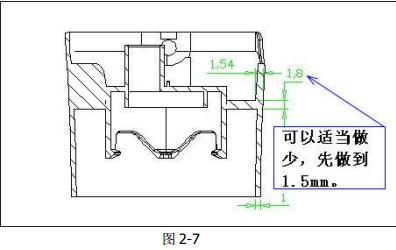

①此款产品材质为聚丙烯(PP) 料, PP 料对成型壁厚有要求的, 正常不低于 0.85mm, 产品成型壁厚低于 0.85mm, 为了功能上的需要增加产品强度, 就要加改性 GF15%, 再说产品成型壁厚较薄(0.80mm), 成型时易发生翘曲、 变形等问题的。 所以我们在审核产品的尺寸时就考虑这方面。 目前我们这款产品外围壁厚大头有 1.1-1.5mm, 小头有 0.95mm, 只要考虑里面的筋条的厚度不要大与外围壁厚以免成型时表面缩水, 就不必加改性 GF15%。 唯一让我担心就是中间分隔片厚度达 1.8mm, 成型后外围会有缩水现象。 出现这种情况, 我们应该及时跟客人沟通, 让客人来决定。 如图 2-7 所示, 1.8mm 中隔片可以先做到 1.5mm,等试完模, 产品功能测试有问题再加上。

②旋转轴孔底部至产品外围尺寸要预留可肉厚的机会, 目前的肉厚 0.6mm。 肉厚太少生产时表面会有会胶线, 严重影响制品外观。 转轴直径与翻盖柱子单边间隙留 0.05mm 装配时再次调整。

③翻盖与主体合盖状态, 翻盖与主体周边的间隙主张越小越好, 缝隙大小均匀, 我放了 0.3mm的缝隙, 太大会影响外观。 检查时要模拟翻盖与主体是否间隙干涉, 想调小缝隙翻盖周边下半段的斜度要做大。 合盖闭紧状态需要考后凸筋支撑住的, 凸筋要预留调整余量, 试模时调整至 1-2kg/f 的按力, 凸筋的宽度 1.6mm。 这些都是产品设计的关键地方, 要仔细审核。 如图 2-9 所示。

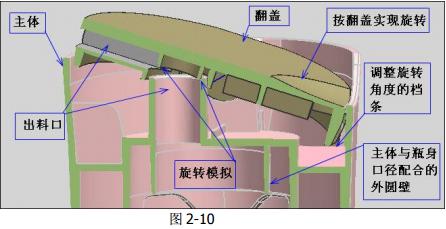

④主体外圆壁伸进瓶口内径并能胀紧内壁,起到密封作用,这部分必须留预留试模再次调整。翻盖的出料口径外圆壁与主体出料口内径, 翻转时不能有干涉, 这点要以两端转轴孔为转轴点旋转模拟。 想不会相互干涉, 也是要调整出料口径的斜度大小。 如图 2-10 所示。

2.3 模具结构分析

从图 2-11 和图 2-12 所示, 可以大概了解模具结构方向。 两端转轴孔不能强脱, 只能做斜顶或内抽芯结构。 钩位锁扣位置只能强脱, PP 有弹性性能, 做二次顶出结构没问题的。用前模斜顶或内抽芯结构给设计者印象就是进胶流道太长等一些麻烦问题, 所以, 第一时间我就整理些图片发到模具技术论坛里讨论一番。 建议朋友们只要截好重要部位图片就可以的, 这样不会关系到公司的知识产权问题。 公民模具技术论坛就像一个世界工程工作室, 设计者来自五湖四海, 设计风格多样化, 我特别喜欢。 哪怕讨论不是很详细, 但给某个观点,会给你带来很大启发, 让你美不胜收! 以下是设计朋友一些想法:

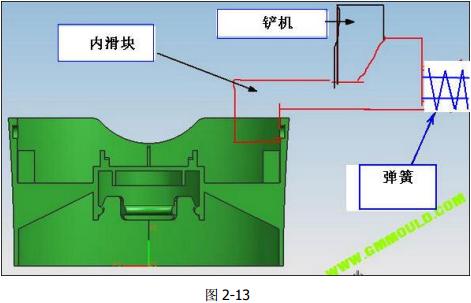

好友晨偌, 他曾经在 2007 年做过相似模具, 给出的方案是: 三板模点水进胶, 边上有个滑块抽 logo, 做一出 2 , 前模内内行位, 后模 2 次顶出结构, 如图 2-13 所示。

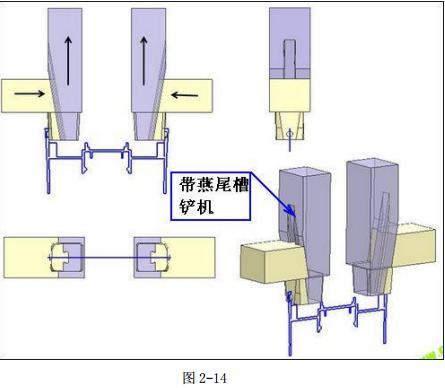

好友巴顿, 他是位高级模具结构师, 熟悉多种模具结构, 思路都是比较创新的。 给出的方案:三板模点水进胶, 类似晨偌的结构。 不过他取消弹簧弹出完成抽芯结构, 利用铲机+燕尾槽来完成内抽芯。 如图 2-14 所示。

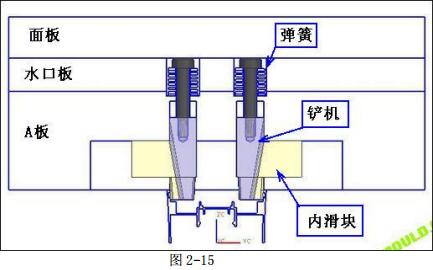

看到好友巴顿的方案, 我提出自己的看法: 铲机完全脱开, 燕尾槽再次插入, 对内滑座定位要求高, 否则燕尾槽容易插断; 还有铲机, 要固定在那一块板上呢? 假如固定在面板, 水口无法轻易取出, 假如固定在水口板上, 就要增加分型顺序控制扣鸡。 巴顿看到我提出的问题马上回复他的想法, 把铲机固定在 A 板, 并在底部加上弹簧, 用弹簧力来完成内抽芯, 思路新颖, 做法大胆, 一时打动了我。 如图 2-15 所示。

好友魔戒给出方案:

1、前模用斜顶, 斜顶配很顺, 顶出靠胶位直接带出, 斜顶做到胶位外来, 回位靠模板压回去。

2、后模用推板, 做二次顶出, 中间倒扣位置做成一根顶针, 但顶针底板是避空顶针头的,顶出时中间小芯子和推板一起运动, 走到一定程度, 中间小芯子限位停住, 推板再推出。

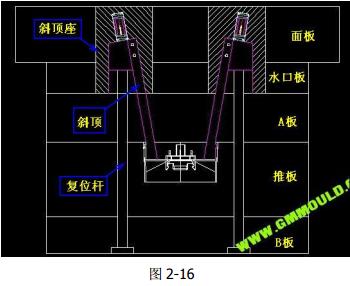

好友明畅凯模给出方案: 产品反过来做, 斜顶做后模, 前模做浮芯。 交流中不少朋友支持做前模斜顶, 后模二次顶出结构。 综合以上的方案, 斜顶做后模, 前模做浮芯, 估计更麻烦,因考虑进胶口要偏心和水路不好排放, 暂时不考虑它。 基本定前模斜顶和前模内抽芯结构来选择一种的。 我比较热衷于前模斜顶结构, 在好友不太看好前模斜顶结构情况下, 我以拒绝前模走斜顶的理由不够充分, 坚持做前模斜顶, 后模二次顶出结构。 也发表自己的心声: 感谢大家参与! 你们就让我做做前模斜顶吧, 因你们没说出前模斜的弊端, 我会把试模和量产的情况告诉大家的 , 让大家分享到独特斜顶结构的精髓! 当场发表突来奇想的前模走斜顶的方案, 雷倒不少朋友。 积于三板模结构, A 板和水口板处于运动状态, 给斜顶的固定带来麻烦。 如果做在 A 板里, 会增加 A 板厚度, 流道也会加长的, 增加不少成本的考虑, 给出如图 2-16 所示的结构。 但不是最终的结构!

1.4 模具结构细节详解

⑴ 整体分模图

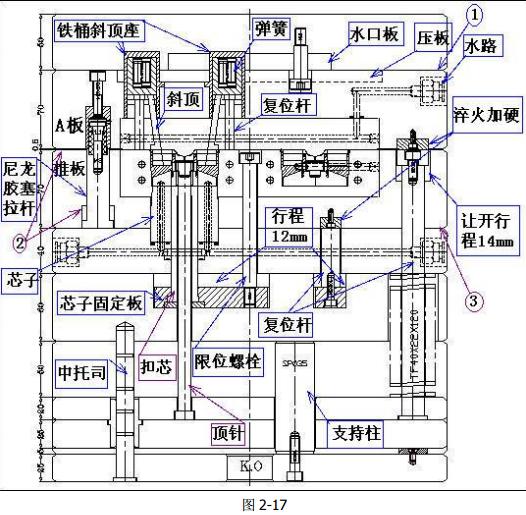

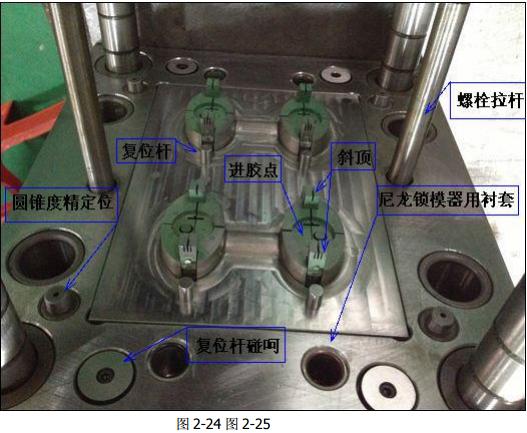

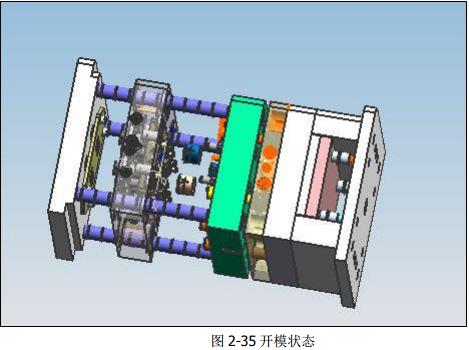

2D 分模图表达很关键, 很多设计者都是用 3D 直接转出来, 需要多视角才能表达完整,属于标准作图, 是正确的。 如图 2-17 所示是粗略表达某面部分截面图, 不是很规范的,完全被山寨了, 不过此山寨版凭一张图就能全面表达整副模具的设计思路和细节, 深受模具厂的喜欢的。 只要在做图的细节上再整理规范些, 是张不错的效果结构图。 三板模+推板结构, 采用细水口模架 DBI, 长 350mm, 宽 300mm, A 板 70mm, 推板 70mm,B 板 40mm。 A 板 70mm, 在前模斜顶结构行规里, 它的厚度属于精巧的设计, 排行靠前, 在模具强度足够的情况, 实现超短距离的射胶行程。 还有一个地方, 不知道大伙有发现了吗? 通常二次顶出, 都要有两组顶针板, 这里怎么没有呢, 也没见装扣鸡? 大家都明白带有两组顶针板, 模脚的高度必须加高, 才足够顶出行程, 这样整体的模具加厚了, 在选择注塑机大小受到很大的限制, 无形中增加产品的加工成本。 在仔细一看大家就明白的, 我把一组顶针板( 芯子固定板) 隐藏在垫板, 达到缩小模具的总厚度的效果。开模顺序: ①先开弹开水口→②A 板与推板分开 13mm 后, 尼龙胶塞拉杆有段空行程让A 板与推板之间先开一段, 最后拉开→③完成推板里型腔胶位脱开芯子, 同时扣芯也跟着推板一起走一段距离, 让内钩胀性锁扣胶位有足够空间膨胀空间来完成强脱锁扣胶位。 完成③→后继续②的完全分开( A 板与推板分开), 最后顶针顶出制品, 自动脱落。

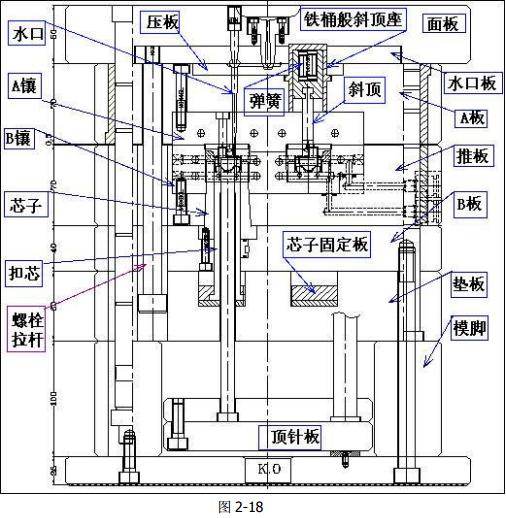

总模厚 415mm, 在国产注塑机 120T 刚好可以放下, 生产周期 40 秒, 整副模具外观整洁干练, 实用。 唯一的缺陷就是顶针有断空行程, 不过, 也不能算是缺陷, 毕竟不会碰伤到产品。还有一处细节, 估计大家会问, 你出口模具也要求不要装定位圈吗? 其实不是的, 都是自己工厂的模具设计习惯惯坏( 前篇章谈过没用它), 忘画了, 之后审核时有补上的。 采用独立的圆通斜顶座缩短水口的长度, 点胶口这段长度 80mm+主流道水口 37mm, 总长 117mm,这就是认真, 有实力的设计果实。 如图 2-18 所示。

图 2-19 为推板分型面, 图 2-20 为前模部分分解图。

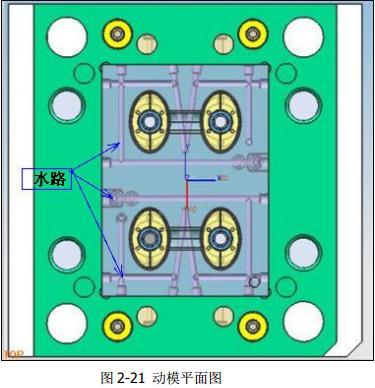

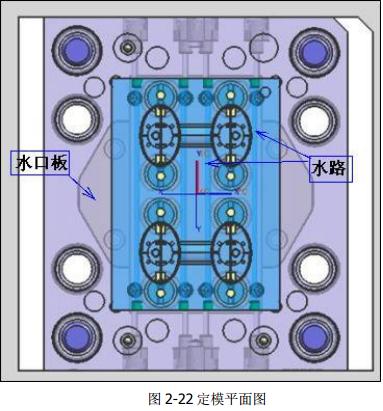

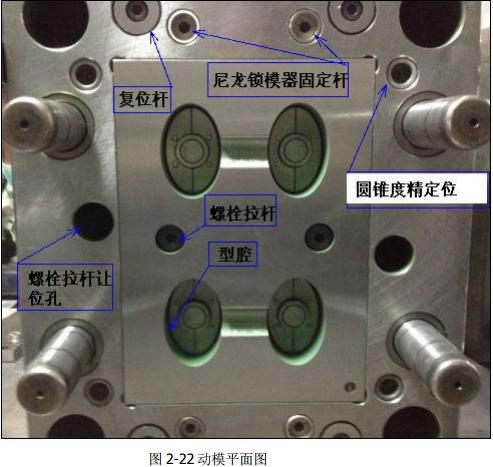

从图 2-21 和图 2-22 可以看出水路的排布, 图 2-21 动模芯子有走水路, 图片处理效果没有体现出来。 图 2-22 可以看出埋入式水口板。

⑵ 铁桶般的斜顶座

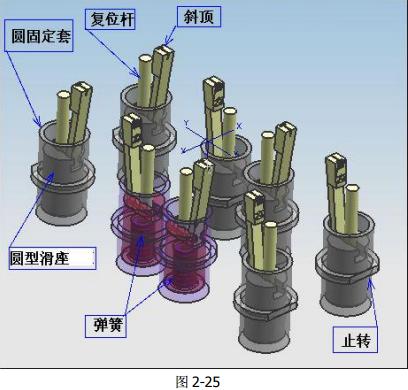

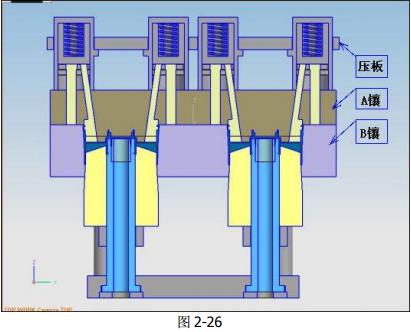

如图 2-25 所示, 圆固定套+圆型滑座像铁桶一样, 显得特别灵活。 初步的想法是设计整体弹板结构和单独四方弹板结构, 后来考虑到模具的强度问题, 才伸展到圆桶结构, 圆固定套+圆型滑座, 直接内外圆磨滑配, 运动顺畅。 圆固定套和圆型滑座之间不必做止转面, 可以根据斜顶的方向自由定位, 生产中不容易拉伤。 弹簧装在圆型滑座里, 定位稳定。 在圆型滑座割好 T 型槽, 斜顶和复位杆直接挂在上面即可。 分型开模时, 圆型斜顶座在弹簧的作用屈服斜顶向前运动完成脱离旋转轴孔。 分型合模时, 复位杆的作用下完成斜顶复位。 圆固定套要做止转面固定在 A 板上, 靠压板压住与 A 板成为一体, 实在漂亮! 如图 2-26 所示。

图 2-28A 板的正面。 挖出 A 镶框位+斜顶座固定套孔整体强度扎实, 外观整洁, 让人感觉设计思路清晰。 如图圆型精定位是我最喜欢的精定位零件, 它能消除导柱和导套的间隙, 加工方便, 安装方便, 而且耐用。 我几乎每副模具都有它。

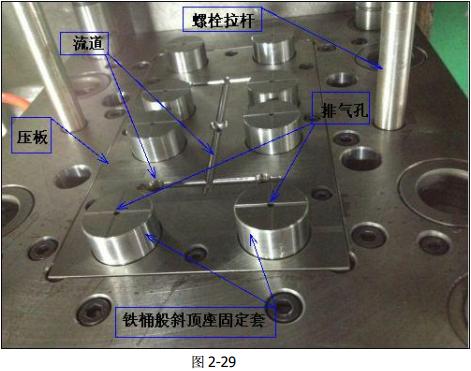

图 2-29A 板背面图, 铁桶般斜顶座固定套破土而出, 实在壮观! 凸出 A 板背面, 埋入水口板, 减少 A 板的厚度, 缩短点胶流道的长度。 横流道, 分流道纵横交错, 进胶平衡。 A 板背面的压板给安装斜顶座带来方便, 锁住压板使整个斜顶, 斜顶座与 A 板变为一体, 结构紧凑扎实。

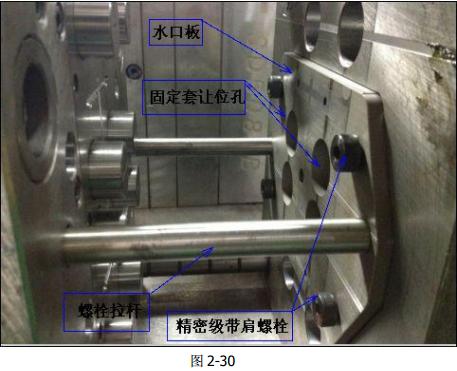

图 2-30, 水口板埋入面板堪称假三板模, 貌似山寨做法, 不过, 此山寨可以列入标准做法。等有机会找龙记模架厂家商量列入标准模架, 只要把面板适当加厚, 强度没问题的。 用精密带肩螺栓来担当水口板的导向和限位角色, 简化繁琐的导向结构, 水口板埋入面板周边配合间隙单边留 0.5mm 左右, 完全让开, 才不会产生侧边烧伤。

⑶ 拉推推拉演变二次顶出结构

前面谈过产品的结构需要二次顶出结构,我大胆用拉推推拉结构,把二次顶出结构化为乌有,大大简便模具结构。 拉推推拉结构行业中有人用过, 但能很明智用在这个地方, 都要对模具结构很娴熟的设计朋友, 才能发挥其作用。

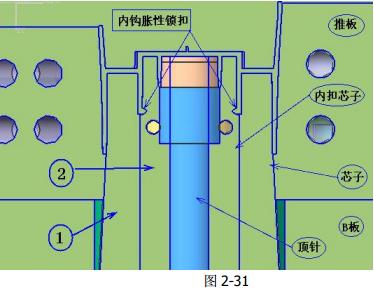

在分析拉推推拉结构时我们先了解一下产品结构, 如图 2-31 所示, 内钩胀性锁扣所在内扣芯子②必须与产品一起脱离芯子①, 让出足内钩胀性锁扣弹开空间。 芯子①至始至终一直处在静止状态, 纹丝不动!

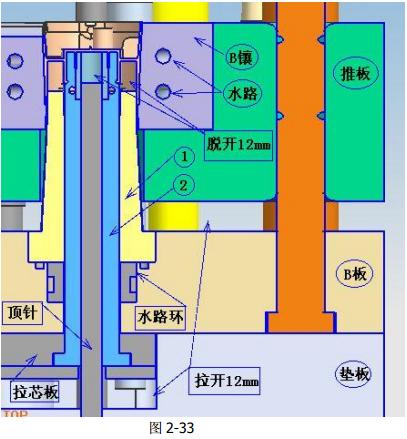

如图 2-32 所示, 将详细解说拉推推拉结构, 大家务必进入精神集中状态, 不然一不留神就乱了。 开模顺序: 第一部拉推( A 板拉推板): A 板与推板先开 13mm 后, 推板在尼龙模扣作用下被 A 板拉开; 此时此刻第二部推拉( 推板拉拉芯板) 同步进行, 拉芯板在螺栓拉杆的作用下被推板拉动 12mm, 完成拉推推拉的运动行程, 同时实现内扣芯②带着内钩胀性锁扣脱离芯子①, 让出足内钩胀性锁扣弹开空间, 顶针与芯子①都不动, 细节看图 2-33.

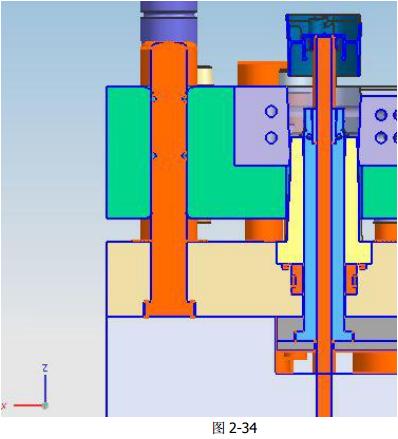

图 2-33完成拉推推拉结构动作后, 顶针顶出产品脱模。 见图 2-34.

1.5 模具零件加工工艺

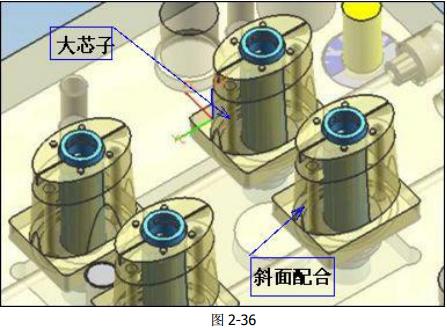

我的模具工厂到目前为止, 只用 2 种钢材分别国产抚顺 s136 和瑞典进口 s136。 全部都热处理。 图 2-36 大芯子, 材料进口 S136, 把 4 个芯子排在一起下长方型料, 打好六面垂直, 安排 CNC 粗加工单边留 0.5mm, 打好水路孔后发外热处理 HRC52, 热处理好回来再打好底座六面垂直, 用线割割下 4 个芯子, 配在已挖好模框里, 再 CNC 精加工。 热处理工艺: 真空高压气淬从 650° C~1030° C, 回火温度从 520° C 开始。 内孔和一些筋条的加工工艺就不作详细介绍的。 关键是与推板镶件的斜面配合, CNC 加工时要确保精度, 最后推板镶件锥孔用电火花加工时边配。

图 2-37, 与瓶子口径配合的圆壁胶位厚度只有 0.75mm, 成型加工比较困难, 我采用套中套结构, 两端装定位梢固定在②芯子上, 内外磨加工。 ②芯子材料用铍铜, 与大芯子①滑配。

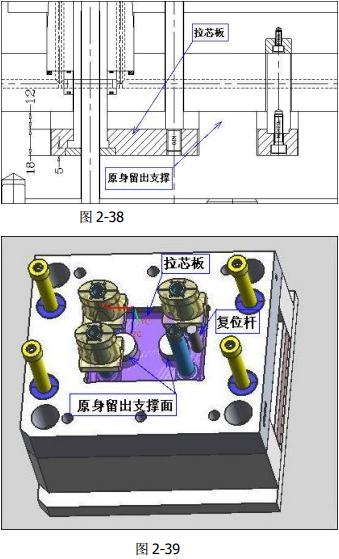

图 2-38, 我称它为‘ 拉芯板’, 它在这副模具里功劳很大, 固定内芯同时; 一会儿被拉; 一会儿及时复位, 有它这副模具的二次顶出被‘ 巧妙’ 爱上。 用厚 18mm 就足够了, 底部用5mm 的板封住。 考虑中间模板的承受压力大, 在垫板上原身留出支撑面, 如图 2-38 所示。

1.6 批量生产总结

这副模具只在国内试产 1000ps, 包括试模估计 1500ps, 算不上批量生产, 模具就出国了, 所以我不好在这里跟大家分享它的辉煌历史。 不过, 国外客人那边我会一直保持联系的,有什么质量反馈, 我会及时发布在公民模具网站上与大家分享的。 以下是我个人的经验对此模具的评估。 模具是由一些钢铁零件组合而成的, 部分零件长期处在运动状态, 一定会磨损,需要维护或更换的。 比如弹簧; 顶针; 斜顶; 尼龙模扣等, 到一定生产寿命都必须及时维护或更换的, 至于铁桶般的斜顶座, 请大家放心使用, 它经得起风吹雨打的。

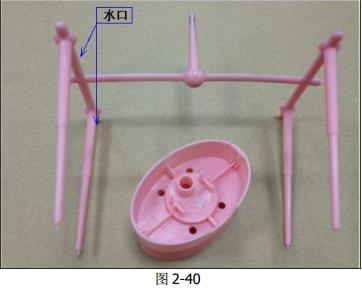

之前大家所担心的前模斜顶工序麻烦, 在这篇章里, 大家一定能感受到它的简练, 耐用, 消除大家顾虑。 平时设计中一定有简练实用要求, 往简练的方向思考, 这样才有简练的结果。大家不妨看图 2-40 所示的水口, 很干净, 流程很短, 这不是大家所期待吗。

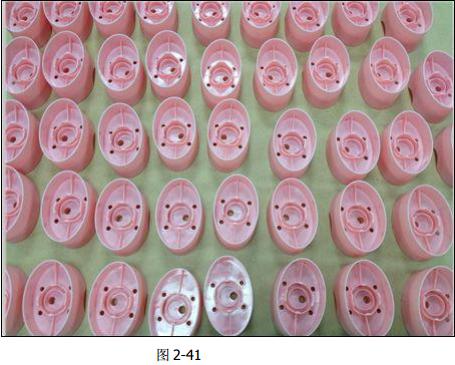

图 2-41 是客人要求小批量生产, 寄往国外组装打样的。 生产出来产品品质稳定。

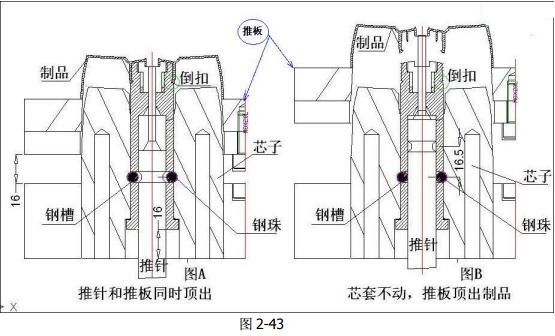

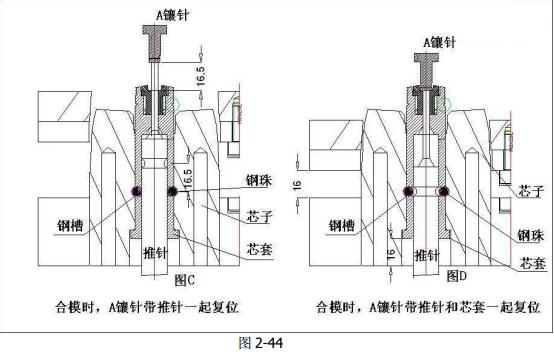

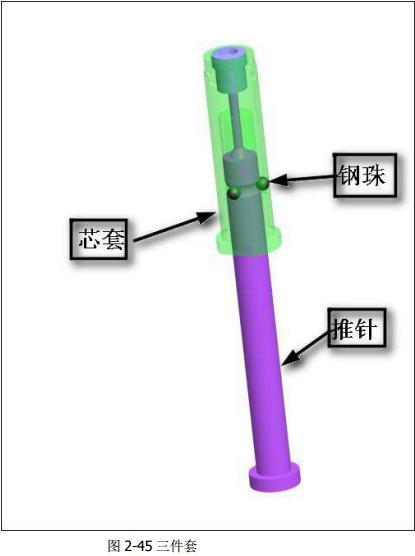

前面提过客人要求用之前的二次顶出结构, 在总结篇幅里分享一下。 如图 2-42 所示, 早期就有人用过, 称它‘ 滚珠式二次顶出’, 用在顶推板场合比较多, 受力比较大, 我认为是不好的。 恰好用在顶产品。 受力小, 滚珠与芯套配合之间不容易磨损, 使用寿命更长。

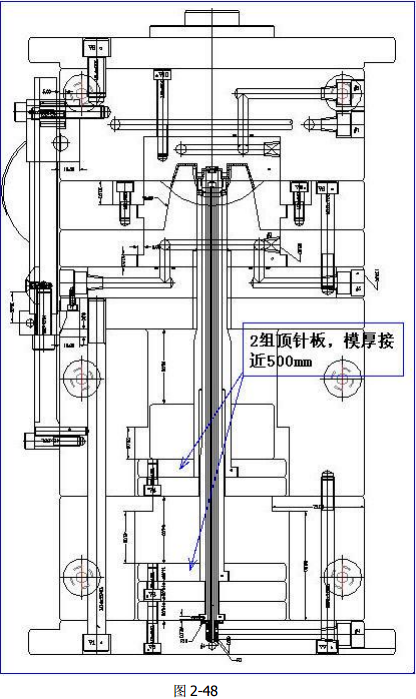

我从网上下载类似产品结构供大家对比一下, 如图 2-47 所示, 同样需要二次脱模完成内扣。它采用二次结构由 2 组顶针板上下排放来完成的, 模具总高厚了许多如图 2-48 所示。

图 2-49 为前模弹簧顶出结构, A 板厚度达到 90mm, 流道相对我们的结构加长很多。 大家可以把本案与此比较一下, 你一定有更多的收获。

http://www.mouldbbs.com/thread-15665177-1-3.html